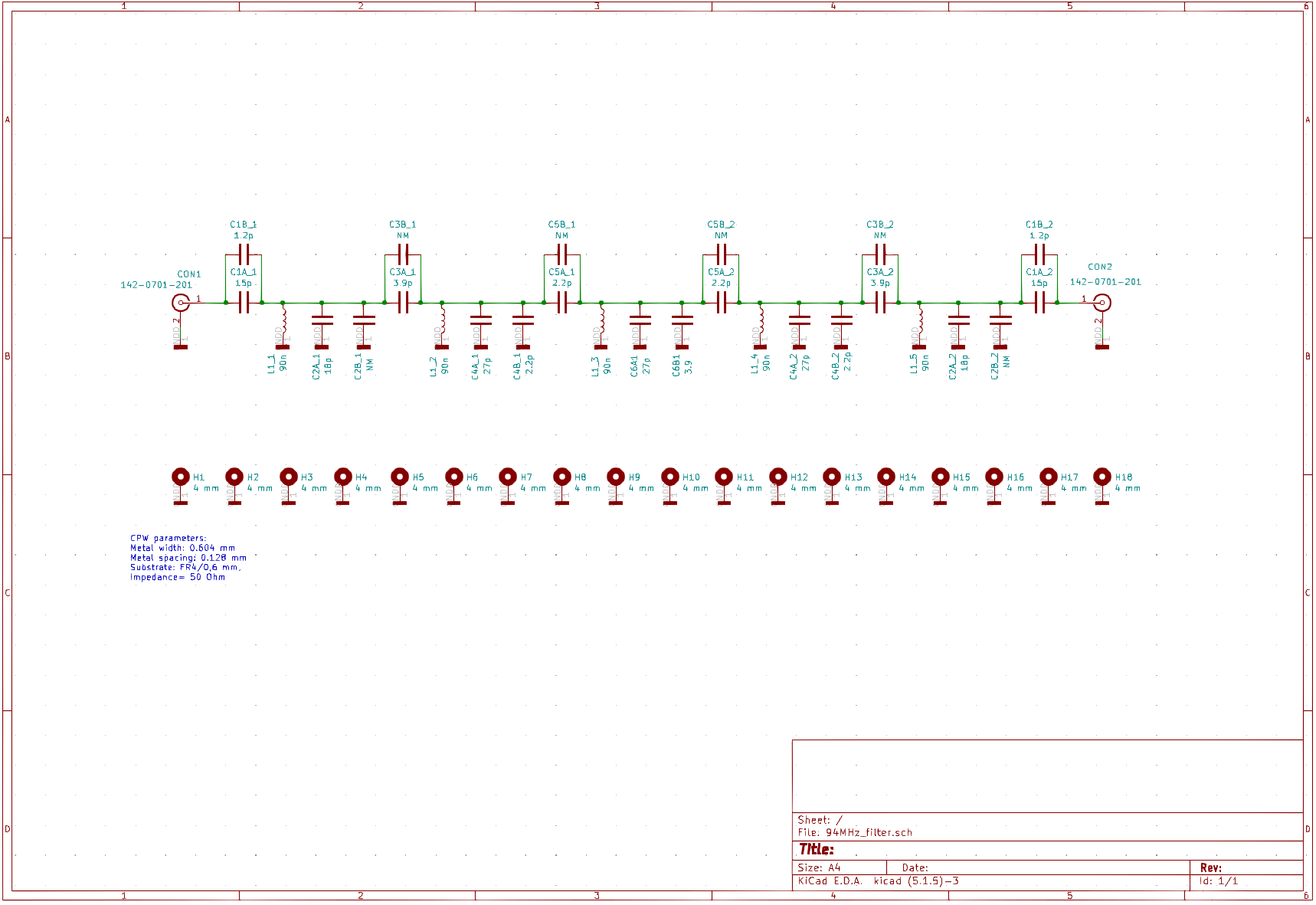

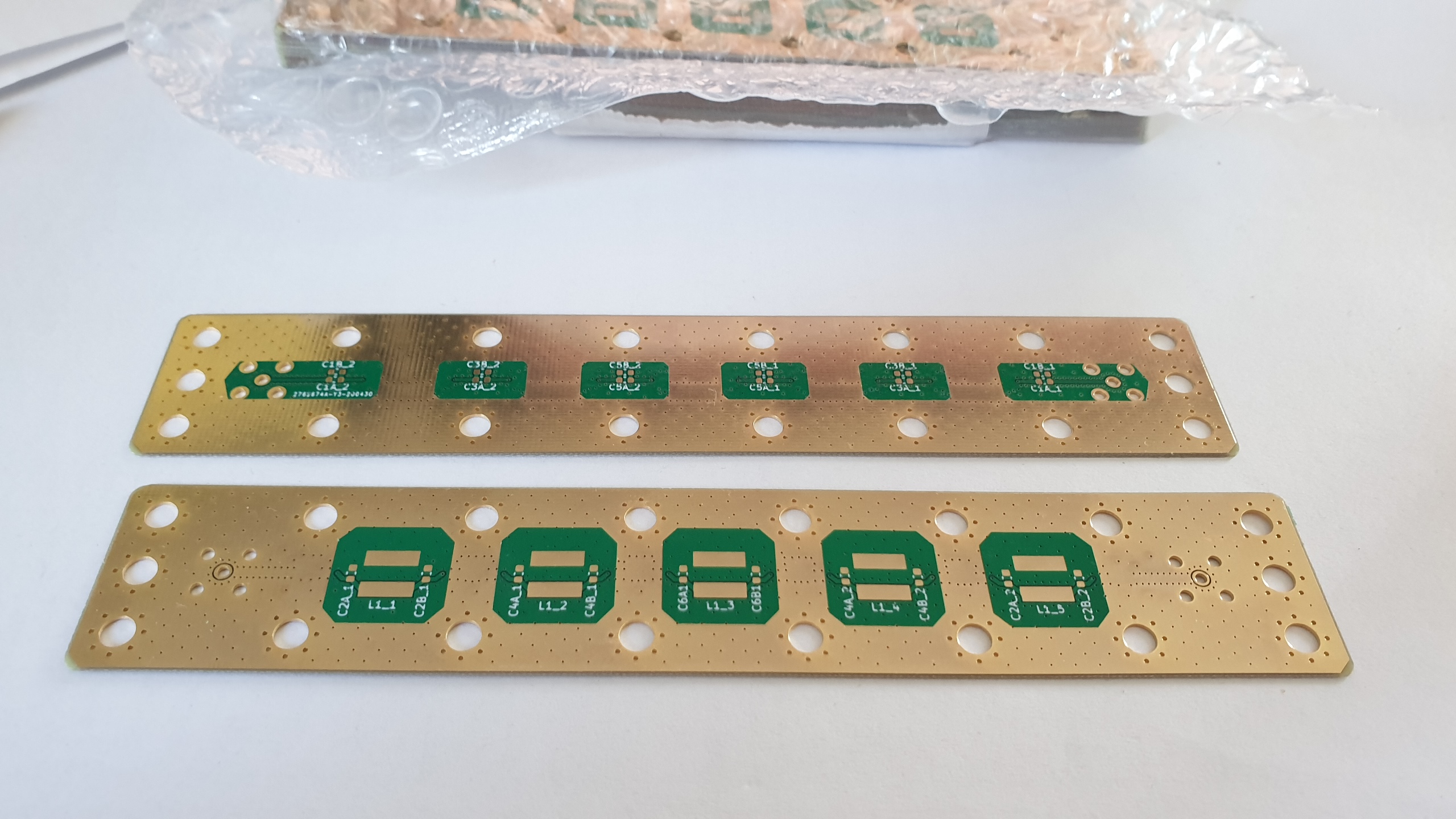

Bardziej chciałbym się chwilowo skupić na koncepcji i wykonaniu obudowy którą zaprojektowałem niż na samym filtrze (który dopiero powstanie). Do jednego z projektów poszukiwałem filtra z falą powierzchniową o częstotliwości środkowej 94 MHz i paśmie przepustowym 4 MHz. Poszukiwania skończyły na niczym, więc postanowiłem wykonać filtr pasmowo-przepustowy LC w miejsce tego SAW-a. Wiadomym jest, że aby filtr miał dobre parametry (duże tłumienie poza pasmowe) wymaga dobrego ekranowania. W warunkach amatorskiego warsztatu nie zawsze jest to łatwe do wykonania. Ale czemu nie korzystać z możliwości oferowanych nam przez postęp techniczny? Najbardziej oczywistą technologią wykonania obudowy takiego filtra zapewniającą zarówno możliwości mechanicznego zamocowania jak i ekranowanie jest frezowanie. Postanowiłem jednak wykorzystać technologię nie najbardziej oczywistą a najpowszechniejszą i najtańszą. Mianowicie wycięcie obudowy wycinarką laserową. Usługi cięcia laserem są dość powszechnie dostępne i przystępne cenowo. Spowodowane to jest rozwojem światłowodowych źródeł laserowych (głównie przez firmę IPG Photonics), które bez mała zrewolucjonizowały branżę. Więc trzeba z tego korzystać. Projekt od strony technologicznej i logistycznej dostosowałem do ograniczeń wybranej technologi. Po wstępnym wyborze topologii filtra i dobraniu elementów przystąpiłem do równoległego projektowania tak płytki drukowanej jak i konstrukcji mechanicznej. Ze względu na niską częstotliwość wybrałem dwuwarstwową płytkę FR4 o grubości 0,6 mm (pasowała mi szerokość linii 50 Ohm)wykonaną przez JLCPCB z pokryciem miękkim złotem na niklu. Złota przewidziałem dość sporo, we wszystkich miejscach stykających się z obudową. Chodziło mi o zapewnienie kontaktu elektrycznego pomiędzy płytka a obudową, co nie było by możliwe przy pokryciu soldermaską. Ze względu na ilość złota zastanawiałem się, czy wytwórca nie będzie miał obiekcji, ale dzielnie zniósł "próbę złota". Taka jest struktura tego filtru:

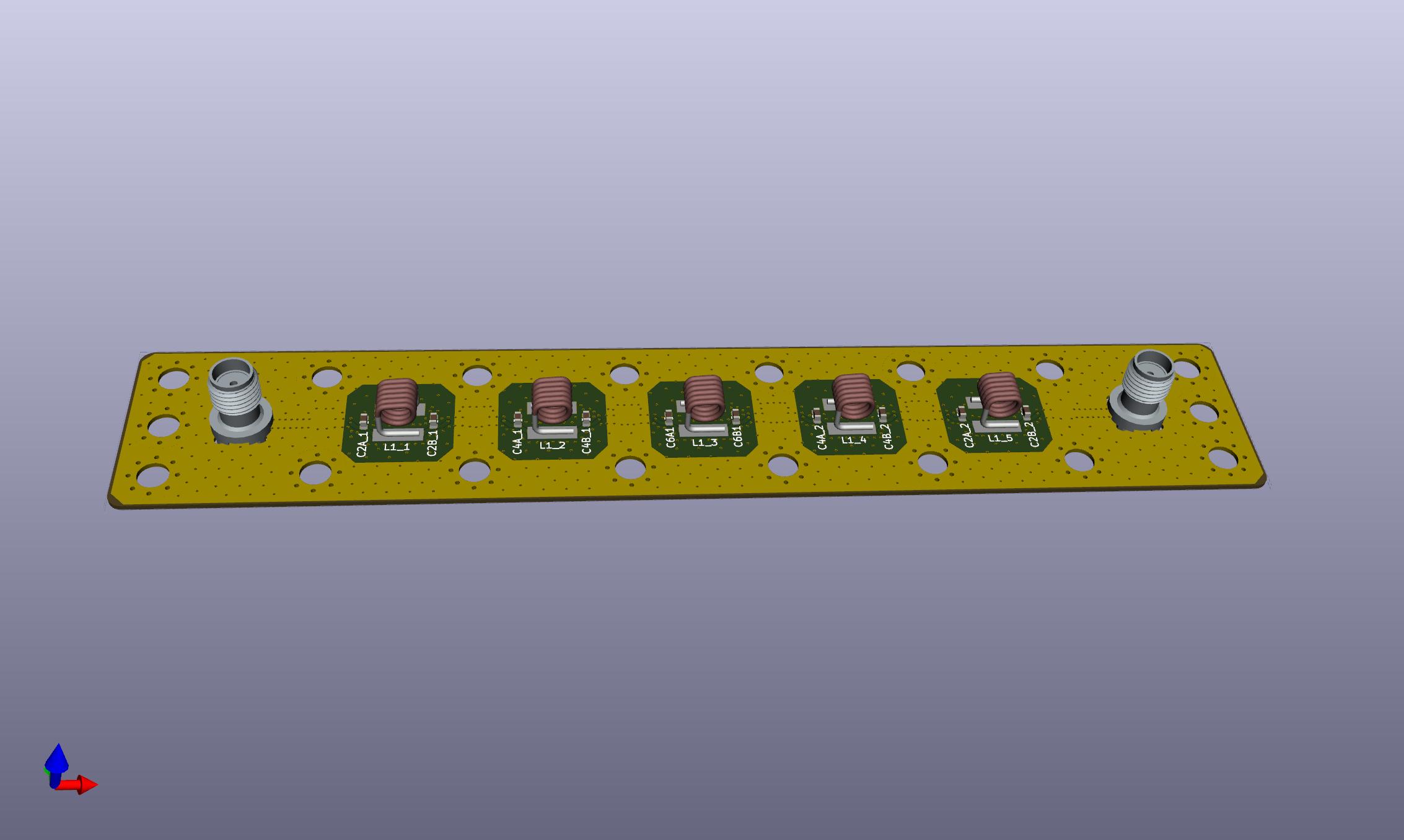

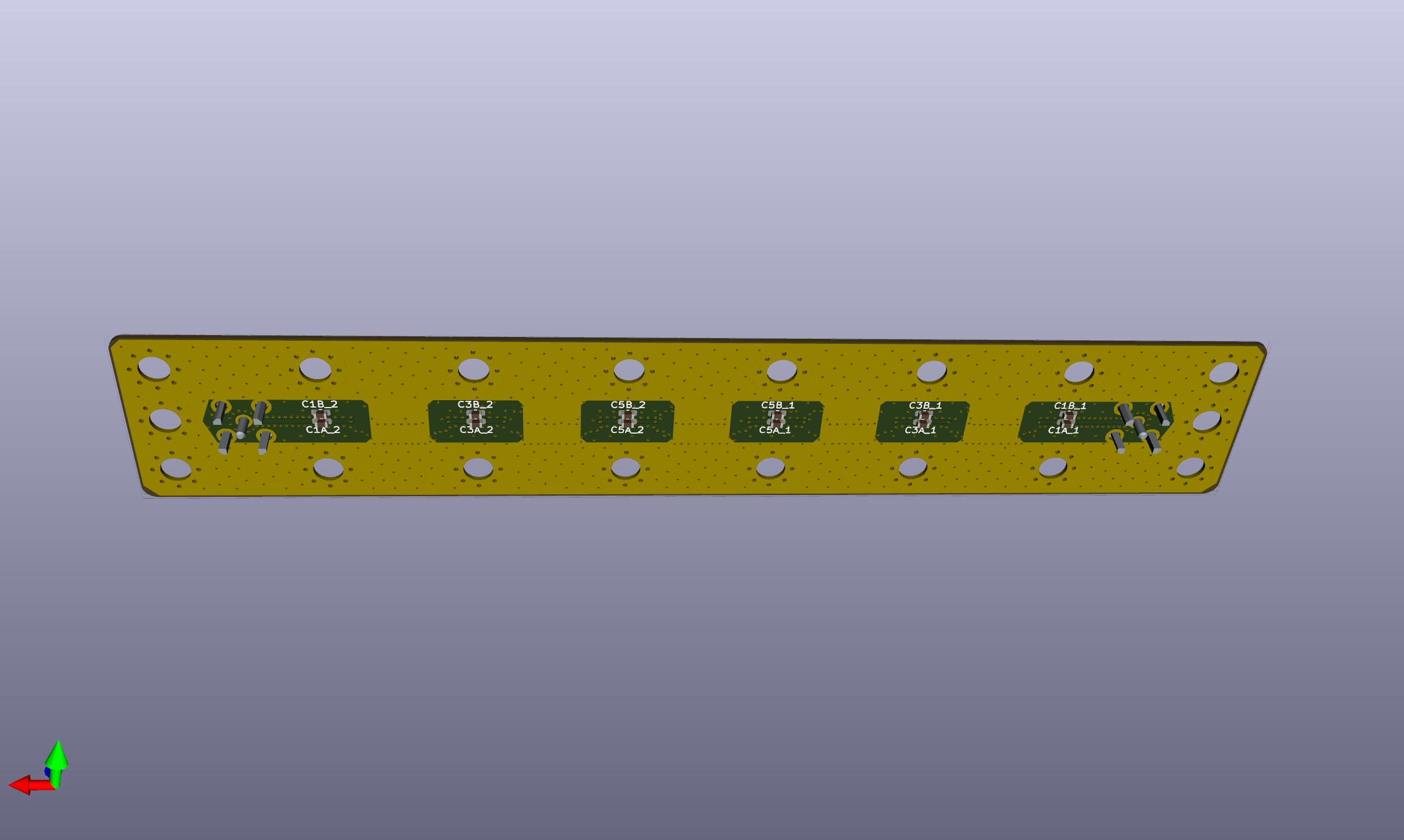

Płytkę zaprojektowałem w taki sposób:

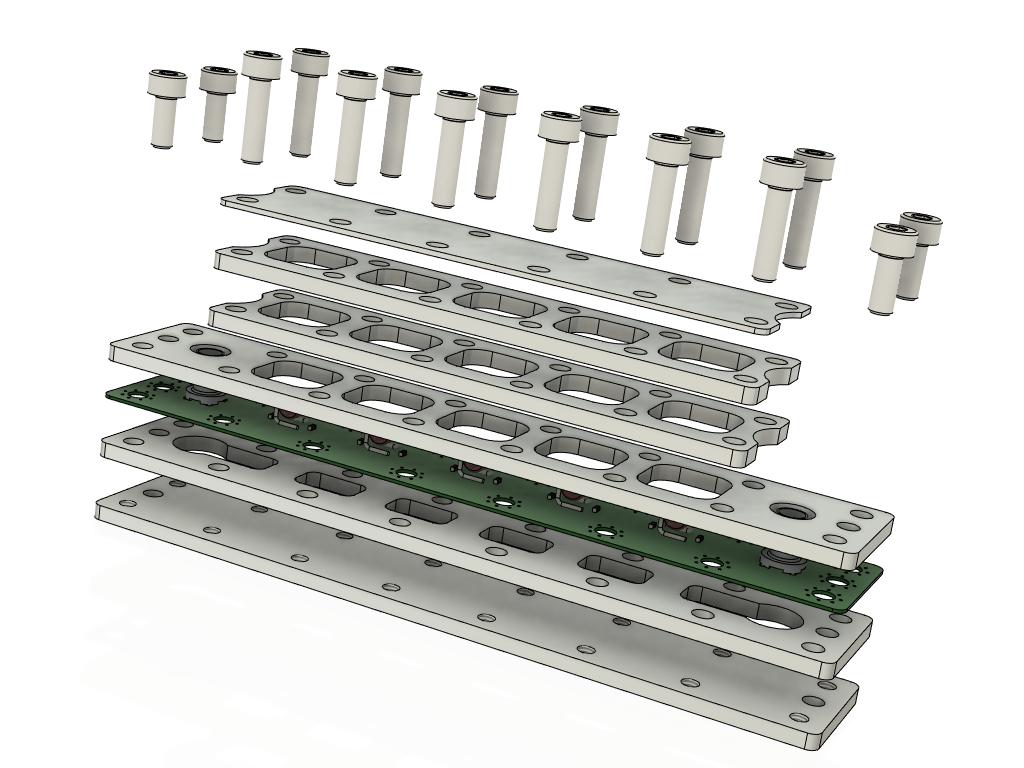

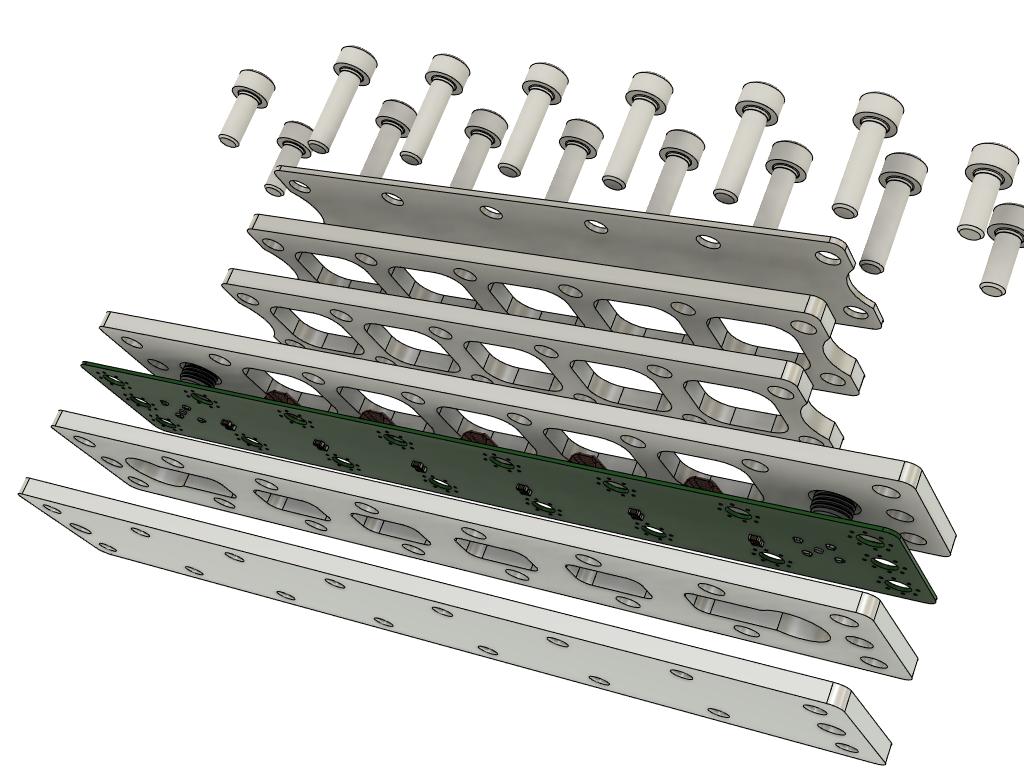

Struktura obudowy wygląda następująco:

Zasadniczą grubością elementu "kanapki" którą wybrałem, to 3 mm. Blacha aluminiowa. Można zlecić na laser, można też na waterjet. Otwory pod śruby M4. Wybrałem M4, ze wzgledu na ograniczenia laserów co do małych średic otworów. Punkty usługowe często nie chcą ciąć otworów o średnicy mniejszej niż 0,8..1 x grubość blachy, gdyż ze wzgędu na kształt wiązki lasera ścianki takich otworów nie są prostopadłe o płaszczyzny blachy. W najniższej warstwie kanapki zaprojektowałem otwory gwintowane M4 których na laserze się nie zrobi. Więc są otwory fi 3,2 mm które ręcznie nagwintowałem. Górna pokrywka została zaprojektowana z blachy o grubości 1 mm. Ze względu na konstrukcję planarną nieco uwagi poświęcić należy wyborowi złącz i możliwości ich montażu. Ja wybrałem złącza SMA Johnson 142-0701-201, które zachowując dość dobrą szczelnosć (okrągły przekrój korpusu) umożliwiają jednocześnie zmontowanie kanapki. Kilka dni temu przyszły płytki, dzień był słoneczny więc odblask złota poraził

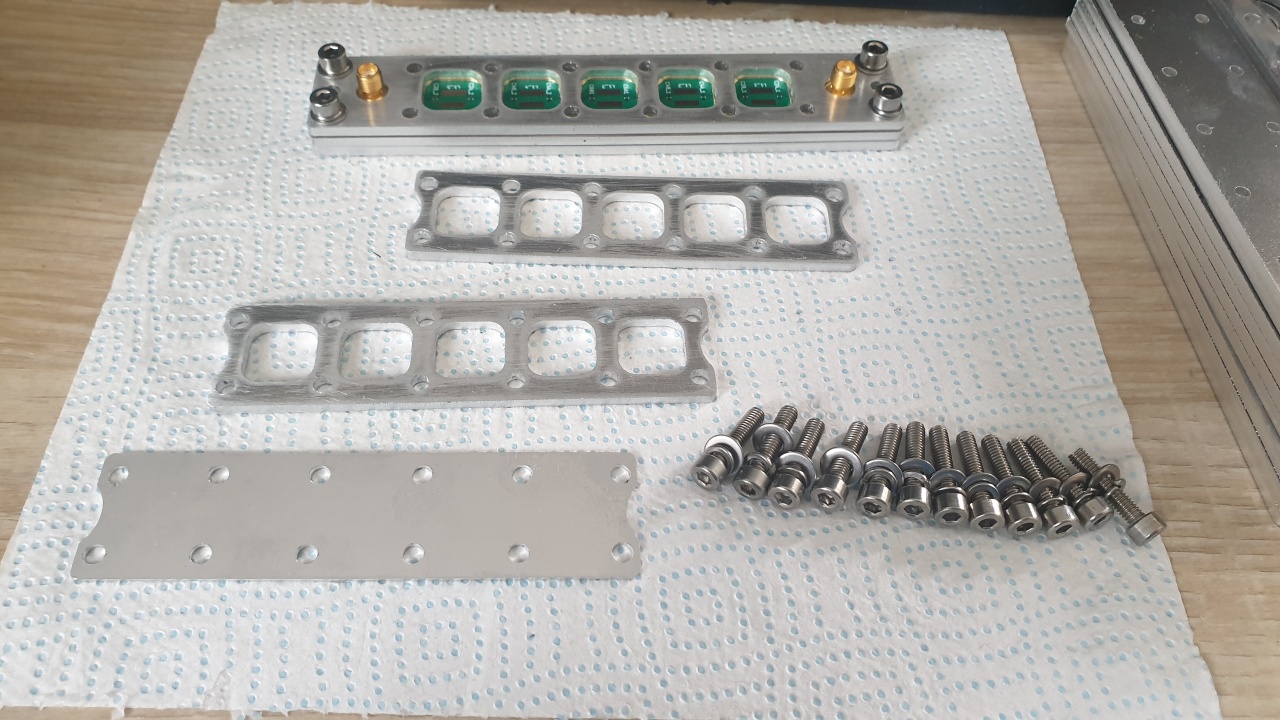

Dzisiaj odebrałem detale aluminiowe. Są one surowe i wybagają przeszlifowania i ogratowania oraz nagwintowania. Na szybko, wstępnie przeszlifowałem (jeszcze nie ostatecznie) i nagwintowałem jeden komplet, aby zmontować i potwierdzić słuszność założeń. Po drodze też zmieniłem założenia co do cewek i zamiast fabrycznych cewek Coilcrafta, nawinę samodzielnie drutem srebrzonym o średnicy 0,8 mm. Kondensatory filtra to ATC600S o wielkości 0603, o bardzo małym tangensie kąta strat i napięciu 250 VDC. Zestaw "zrób to sam" wygląda tak:

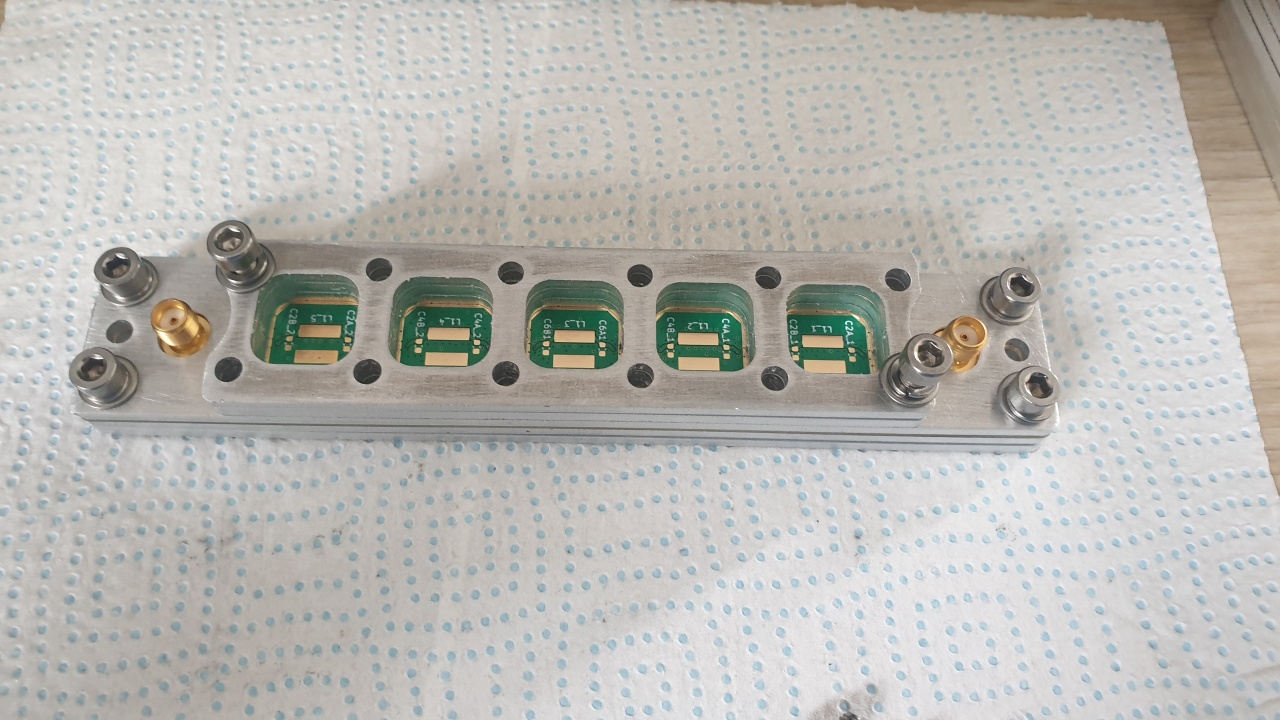

Poszczególne fazy montażu:

Uważny obserwator zauważy, że płytkę położyłem "do góry nogami". Zauważyłem jak położyłem następną warstwę kanapki i zajrzałem przez okienko i zamiast soldermaski zobaczyłem złoto.

Efekt końcowy jeśli chodzi o część mechaniczną prezentuje się tak:

Ja zamówiłem sobie kilka sztuk, gdyż mam zamiar zsyntezować sobie także filtry na 144 MHz w tych obudowach. Jak wygląda sprawa od strony kosztów? Przy zamówieniu 10 kompletów takich obudów wraz z materiałem jedna sztuka kosztowała 35 PLN. Dość drogo, ale zależało mi na czasie. Bez pośpiechu, można znaleźć ofertę za 25 PLN za sztukę. Drut srebrzony na jedną cewkę wychodzi 0,15 PLN jeśli kupimy go na portalu aukcyjnym. Plus przesyłka, więc nie kupiłem na 5 cewek, tylko rolkę 22 m. Kondensatory to sprawa indywidualna, ja stosuję zestawy startowe ATC. Złącza sprowadziłem sobie z ebaya w większej ilości wcześniej, do tego projektu podpasowały. Z przesyłką i opłatami wyszły po 3,18 PLN za sztukę ale ja wziąłem sztuk tyle, że przesyłka nie przeważała choć to i tak pół ceny złacza. Za 20 sztuk płytek wraz z przesyłką i opłatami dałem 45,92 USD, w tym same płytki 27,00 USD.

Prawdziwą weryfikacją będą pomiary charakterystyki gotowych filtrów, ale mimo że wszystko mam na biurku, to zajmę się po powrocie z podróży służbowej w którą się za chwilę wybieram, tym bardziej że nadzór sanitarny raczej nie odpuści podarowania mi dwóch tygodni nadzorowanych wakacji w czterech ścianach mojego domu przy powtórnym przekraczaniu granicy PL. Jest szansa, że będę miał czas to skończyć i opublikować wyniki. Wizualnie jestem bardzo zadowolony. Dobrze wyglądający efekt za bardzo umiarkowaną cenę. |